工廠控制系統的抉擇 PLC與DCS的深度解析

在現代工業自動化領域,可編程邏輯控制器與集散控制系統是兩大核心控制架構。當工廠面臨控制系統選型時,如何在兩者之間做出明智選擇,直接關系到生產效率、運營成本與長期發展。這不僅是一個技術問題,更是一個關乎工廠整體信息系統運行維護服務戰略的決策。

核心差異:設計哲學與應用定位

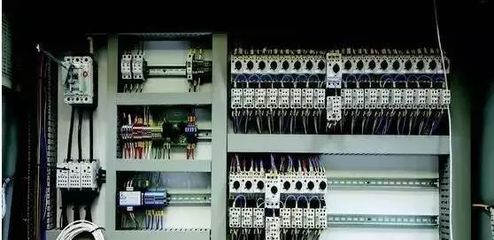

PLC源于替代復雜的繼電器邏輯,其設計核心是高速、確定性的邏輯順序控制。它擅長處理離散制造過程,如裝配線、包裝機械、機床控制,對單個設備或工段的控制響應速度極快,編程直觀(通常使用梯形圖)。

DCS則誕生于流程工業的需求,其設計核心是對大規模、連續、復雜的流程進行協調與監控。它擅長處理模擬量多、回路控制復雜、需要高度協調的系統,如石油化工、電力、制藥等行業的生產全過程。DCS強調整體架構,具備更強大的數據處理、歷史記錄、高級算法和網絡通信能力。

選型決策的關鍵考量維度

- 工藝過程特性:這是首要決定因素。對于離散制造(汽車制造、半導體封裝),PLC系統通常是更自然、經濟的選擇。對于連續或批處理流程(煉油、水泥生產),尤其是過程變量多、控制回路復雜、聯鎖要求高的場景,DCS在整體協調、穩定性和安全性上優勢明顯。

- 系統規模與擴展性:PLC系統通常從局部控制開始,可以通過網絡(如工業以太網)集成擴展,形成PLC網絡,適合中等規模或模塊化擴展的項目。DCS從設計之初就是為全廠范圍監控而構建,其架構在應對大規模I/O點數(數萬點以上)和復雜網絡層級時更具先天優勢,擴展性更為平滑和統一。

- 控制功能需求:若以邏輯連鎖、順序控制為主,PLC游刃有余。若需要大量模擬量調節(如PID控制)、復雜模型預測控制、先進過程控制,DCS內置的功能塊庫和工程師站軟件通常更為強大和便捷。

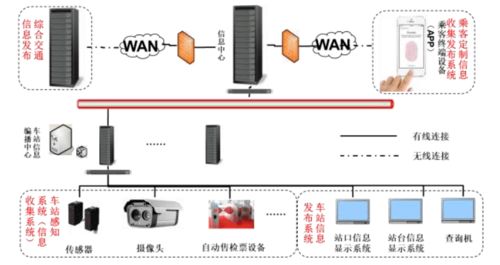

- 信息系統集成與運維服務:這是當今智能制造的關鍵。DCS通常與廠級監控信息系統、制造執行系統等上層信息系統的集成更緊密,數據采集和歷史庫功能更完善,為大數據分析和優化提供了更好基礎。從運行維護服務角度看,DCS提供統一的工程、操作和維護平臺,便于集中管理和診斷;而由多個PLC組成的系統,可能需要面對不同品牌、不同編程環境的維護挑戰,但對單一設備的維護可能更簡單直接。

- 成本與生命周期:初期投資上,對于小型系統,PLC方案往往成本更低。但對于大型復雜工廠,DCS的整體采購、工程實施和全生命周期維護成本可能更具競爭力。需要考慮的不僅是硬件軟件成本,還包括工程設計、調試、培訓以及未來多年的維護、升級成本。

融合趨勢與混合架構

值得注意的是,隨著技術進步,PLC與DCS的界限日益模糊。高端PLC的功能日益強大,具備了部分DCS的功能;而DCS也越來越多地集成高性能的PLC處理單元。因此,出現了許多混合架構:

- 在大型流程工廠中,可能采用DCS作為全廠主干,而在某些獨立工段或機組使用PLC進行快速邏輯控制,再通過標準協議接入DCS。

- 反之,在以PLC為主的離散工廠中,也可能引入SCADA系統來實現更高層面的監控和數據管理,形成類似DCS的視圖。

結論與建議

選擇PLC還是DCS,沒有絕對的優劣,只有是否適合。工廠決策者應:

- 深入分析自身工藝,明確是以離散控制還是流程控制為核心。

- 評估當前與未來的規模,考慮系統擴展的平滑性。

- 將運維服務納入核心考量,評估內部技術團隊能力與長期維護的便利性、成本。

- 著眼信息集成,考慮系統如何服務于工廠的數字化、智能化戰略。

- 咨詢專業的自動化系統集成商,進行詳細的方案對比與模擬。

在工業4.0和智能制造背景下,控制系統的選擇已不再是孤立的自動化問題,而是工廠整體信息系統運行維護服務生態的基石。一個選型正確的控制系統,不僅能確保穩定、高效的生產,更能為數據的流動、價值的挖掘提供堅實支撐,助力工廠在數字化轉型中贏得先機。

如若轉載,請注明出處:http://www.spxe.com.cn/product/35.html

更新時間:2026-01-11 09:23:54